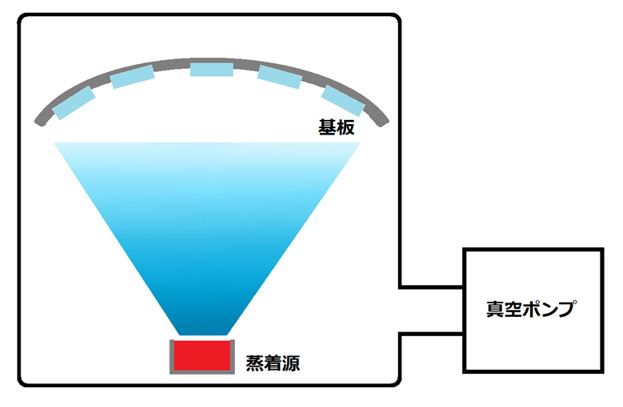

真空蒸着

真空蒸着とは、蒸着材料を真空中で加熱し蒸発・昇華させることで蒸気に変え、その蒸気が基板に付着したときに薄膜を形成することを利用した成膜技術です。材料を加熱する方法として、電子ビーム加熱、抵抗線加熱が選択できます。

古典的な成膜方法でありますが、フッ化物など乖離しやすい物質にも対応できる、高い成膜速度で成膜できるなどの特徴があるうえ、材料の選択性が広く幅広い製品に応用できます。

用途として、紫外域のフィルター製品や、レーザー光学素子などの製作に適しています。またアルミ、金、銀、クロムなど金属材料のコーティングにも対応します。

▼装置概要図

材料:SiO2, Ta2O5, HfO2, ZrO2, TiO2, Al2O3, ZnS, ITO, SiO, Na3AlF6, MgF2, GdF3, LaF3, YF3, YbF3, CeO, Au, Ag, Al, Cr, Ni,

基板:各種ガラス、石英、サファイア、ゲルマニウム、シリコン、カルコゲナイトガラス

(上記以外でもご要望ございましたらお問い合わせください。)